Upang epektibong magamit ang mga metal sa iba't ibang disenyo, mahalagang malaman kung gaano kalakas ang mga ito. Ang katigasan ay ang pinakakaraniwang kinakalkula na katangian ng kalidad ng mga metal at haluang metal. Mayroong ilang mga paraan para sa pagpapasiya nito: Brinell, Rockell, Super-Rockwell, Vickers, Ludwik, Shor (Monotron), Martens. Isinasaalang-alang ng artikulo ang paraan ng magkapatid na Rockwell.

Ano ang paraan

Ang Rockwell method ay isang paraan ng pagsubok ng mga materyales para sa katigasan. Para sa elementong pinag-aaralan, kinakalkula ang lalim ng pagtagos ng matigas na dulo ng indicator. Sa kasong ito, ang pagkarga ay nananatiling pareho para sa bawat sukat ng katigasan. Kadalasan ito ay 60, 100 o 150 kgf.

Indicator sa pag-aaral ay mga bola ng matibay na materyal o diamond cone. Dapat silang magkaroon ng isang bilugan na patulis na dulo at isang 120-degree na tuktok na anggulo.

Napag-alaman na ang paraang ito ay simple at mabilis na mai-reproducible. Na nagbibigay ng kalamangan sa iba pang mga pamamaraan.

Kasaysayan

Ang propesor ng pananaliksik sa Vienna na si Ludwig ay unang iminungkahi ang paggamit ng isang indenter para sa pananaliksikkatigasan sa pamamagitan ng pagtagos sa materyal at pagkalkula ng kamag-anak na lalim. Ang kanyang pamamaraan ay inilarawan sa 1908 na gawa na Die Kegelprobe.

May mga disbentaha ang paraang ito. Ang magkapatid na Hugh at Stanley Rockwell ay nagmungkahi ng isang bagong teknolohiya na nag-aalis ng mga pagkakamali ng mekanikal na di-kasakdalan ng sistema ng pagsukat (mga backlashes at mga depekto sa ibabaw, kontaminasyon ng mga materyales at bahagi). Ang mga propesor ay nag-imbento ng hardness tester - isang aparato na tumutukoy sa kamag-anak na lalim ng pagtagos. Ginamit ito para subukan ang steel ball bearings.

Pagtukoy sa katigasan ng mga metal sa pamamagitan ng mga pamamaraan nina Brinell at Rockwell ay nararapat na bigyang pansin sa komunidad ng siyensya. Ngunit ang pamamaraan ng Brinell ay mas mababa - ito ay mabagal at hindi ginagamit para sa mga tumigas na bakal. Kaya, hindi ito maituturing na hindi mapanirang paraan ng pagsubok.

Noong Pebrero 1919, ang hardness tester ay na-patent sa ilalim ng numerong 1294171. Sa oras na ito, nagtrabaho ang Rockwells para sa isang ball bearing company.

Noong Setyembre 1919, umalis si Stanley Rockwell sa kumpanya at lumipat sa New York State. Doon siya nagsumite ng isang aplikasyon para sa pagpapabuti ng aparato, na tinanggap. Na-patent at pinahusay ang bagong device noong 1921.

Noong huling bahagi ng 1922, itinatag ni Rockwell ang isang planta ng paggamot sa init na gumagana pa rin sa Connecticut. Bahagi ng Instron Corporation mula noong 1993.

Mga kalamangan at kawalan ng pamamaraan

Ang bawat paraan ng pagkalkula ng hardness ay natatangi at naaangkop sa ilang lugar. Mga pamamaraan ng katigasan ng Brinell at Rockwellay basic.

May ilang mga pakinabang ng pamamaraan:

- posibilidad ng mga eksperimento na may mataas na tigas;

- maliit na pinsala sa ibabaw sa panahon ng pagsubok;

- simpleng paraan na hindi nangangailangan ng pagsukat ng indentation diameter;

- proseso ng pagsubok ay sapat na mabilis.

Mga Kapintasan:

- kumpara sa Brinell at Vickers hardness tester, ang Rockwell method ay hindi sapat na tumpak;

- dapat maingat na ihanda ang sample surface.

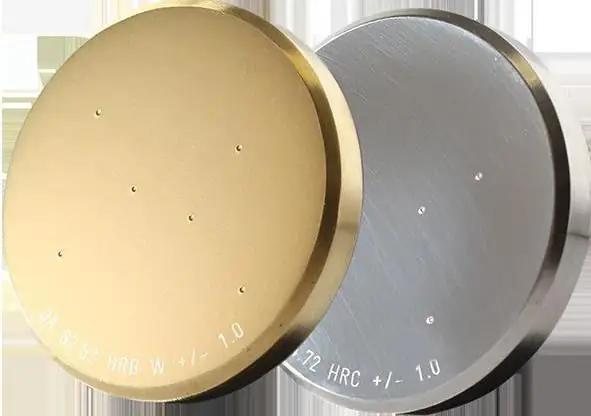

Ang istraktura ng Rockwell scale

Upang subukan ang tigas ng mga metal sa pamamagitan ng Rockwell method, 11 scale lang ang nakuha. Ang kanilang pagkakaiba ay nakasalalay sa ratio ng tip at ang pagkarga. Ang tip ay maaaring hindi lamang isang diamante na kono, kundi pati na rin isang bola ng isang haluang metal ng carbide at tungsten o matigas na bakal sa anyo ng isang globo. Ang tip na naayos sa pag-install ay tinatawag na identifier.

Ang mga scale ay karaniwang tinutukoy ng mga titik ng alpabetong Latin: A, B, C, D, E, F, G, H, K, N, T.

Isinasagawa ang mga pagsubok sa lakas gamit ang mga pangunahing sukat - A, B, C:

- Scale A: pagsubok gamit ang isang diamond cone na may load na 60 kgf. Pagtatalaga - HRA. Isinasagawa ang mga naturang pagsusuri para sa manipis na matitigas na materyales (0.3-0.5 mm);

- Scale B: 100 kgf steel ball test. Pagtatalaga - HRB. Isinasagawa ang mga pagsubok sa annealed mild steel at non-ferrous alloy;

- Scale C: 150 kgf cone test. Pagtatalaga - HRC. Isinasagawa ang mga pagsubok para sa mga medium hard metal, hardened at tempered steel o mga layer na may kapal na hindi hihigit sa 0.5 mm.

Katigasan ayon sa pamamaraanAng Rockwell ay karaniwang tinutukoy na HR na may ikatlong titik ng sukat (halimbawa, HRA, HRC).

Formula para sa pagkalkula

Ang tigas ng materyal ay nakakaapekto sa lalim ng pagtagos ng dulo. Kung mas mahirap ang pagsubok na bagay, mas mababa ang pagtagos.

Upang matukoy ayon sa numero ang tigas ng isang materyal, kailangan ng isang formula. Ang mga coefficient nito ay nakasalalay sa sukat. Upang mabawasan ang error sa pagsukat, dapat tanggapin ng isa ang kamag-anak na pagkakaiba sa lalim ng penetration ng indenter sa sandali ng paggamit ng pangunahing at paunang (10 kgf) load.

Ang paraan ng pagsukat ng hardness ng Rockwell ay kinabibilangan ng paggamit ng formula: HR=N-(H-h)/s, kung saan ang pagkakaiba ng H-h ay tumutukoy sa relatibong lalim ng pagtagos ng indenter sa ilalim ng mga load (preliminary at main), ang value ay kinakalkula sa mm. Ang N, s ay mga constant, nakadepende sila sa partikular na sukat.

Rockwell hardness tester

AngHardness tester ay isang device para sa pagtukoy ng tigas ng mga metal at alloy sa pamamagitan ng Rockwell method. Ito ay isang aparato na may diamante na kono (o bola) at ang materyal kung saan dapat pumasok ang kono. May nakakabit din na timbang para ayusin ang puwersa ng impact.

Ipinapakita ang indicator ng oras. Ang proseso ay nagaganap sa dalawang yugto: una, ang pagpindot ay ginagawa na may lakas na 10 kgf, pagkatapos ay mas malakas. Para sa higit pang pagpindot, isang cone ang ginagamit, para sa mas kaunti, isang bola.

Ang materyal sa pagsubok ay inilalagay nang pahalang. Ang brilyante ay ibinaba dito gamit ang isang pingga. Para sa maayos na pagbaba, gumagamit ang device ng hawakan na may oil shock absorber.

Ang pangunahing oras ng pagkarga ay karaniwangay 3 hanggang 6 na segundo, depende sa materyal. Dapat mapanatili ang preload hanggang sa maging available ang mga resulta ng pagsubok.

Ang malaking arrow ng indicator ay gumagalaw nang pakanan at ipinapakita ang resulta ng eksperimento.

Ang pinakasikat sa pagsasanay ay ang mga rockwell hardness tester model:

- Mga stationary device na "Metrotest" model na "ITR", halimbawa, "ITR-60/150-M".

- Qness GmbH model Q150R.

- Stationary automated device TIME Group Inc model TH300.

Metodolohiya ng Pagsubok

Ang pananaliksik ay nangangailangan ng maingat na paghahanda. Kapag tinutukoy ang katigasan ng mga metal sa pamamagitan ng paraan ng Rockwell, ang ibabaw ng sample ay dapat na malinis, walang mga bitak at kaliskis. Mahalagang patuloy na suriin kung ang pagkarga ay inilapat nang patayo sa ibabaw ng materyal, at kung ito ay matatag sa mesa.

Ang imprint kapag tinutulak ang kono ay dapat na hindi bababa sa 1.5 mm, at kapag tinutulak ang bola - higit sa 4 mm. Para sa epektibong mga kalkulasyon, ang sample ay dapat na 10 beses na mas makapal kaysa sa lalim ng pagtagos ng indenter pagkatapos alisin ang pangunahing pagkarga. Gayundin, hindi bababa sa 3 pagsubok ng isang sample ang dapat isagawa, pagkatapos nito ay dapat i-average ang mga resulta.

Mga hakbang sa pagsubok

Upang magkaroon ng positibong resulta at maliit na error ang eksperimento, dapat mong sundin ang pagkakasunud-sunod ng pag-uugali nito.

Mga yugto ng eksperimento sa paraan ng pagtukoy ng katigasan sa pamamagitan ngRockwell:

- Tukuyin ang pagpili ng sukat.

- I-install ang kinakailangang indenter at i-load.

- Magsagawa ng dalawang pag-print ng pagsubok (hindi kasama sa mga resulta) upang itama ang pag-install ng device at ang sample.

- Ilagay ang reference block sa instrument table.

- Subukan ang preload (10 kgf) at i-reset ang scale.

- Ilapat ang pangunahing load, maghintay para sa maximum na mga resulta.

- Alisin ang load at basahin ang natanggap na value sa dial.

Pinapayagan ng mga regulasyon ang pagsubok ng isang sample kapag sinusuri ang mga mass product.

Alin ang makakaapekto sa katumpakan

Kapag nagsasagawa ng anumang pagsubok, mahalagang isaalang-alang ang maraming salik. Ang pag-detect ng hardness ng Rockwell ay mayroon ding sariling mga katangian.

Mga salik na dapat bigyang pansin:

- Ang kapal ng test piece. Ipinagbabawal ng mga panuntunan ng eksperimento na gumamit ng sample na mas mababa sa sampung beses ang lalim ng pagtagos ng dulo. Iyon ay, kung ang lalim ng pagtagos ay 0.2 mm, dapat ay hindi bababa sa 2 cm ang kapal ng materyal.

- Dapat may distansya sa pagitan ng mga print sa sample. Ito ay tatlong diyametro sa pagitan ng mga sentro ng malapit na mga kopya.

- Dapat isaalang-alang ng isa ang posibleng pagbabago sa mga resulta ng eksperimento sa dial, depende sa posisyon ng mananaliksik. Ibig sabihin, ang pagbabasa ng resulta ay dapat isagawa mula sa isang pananaw.

Mga katangiang mekanikal sa mga pagsuboklakas

Iugnay at tuklasin ang mga katangian ng lakas ng mga materyales at ang mga resulta ng hardness testing sa pamamagitan ng Rockwell hardness method ay nakuha ng mga materyal na siyentipiko gaya ni Davidenkov N. N., Markovets M. P. at iba pa.

Ayon sa mga resulta ng indentation hardness test, ang mga pamamaraan para sa pagkalkula ng lakas ng ani ay inilalapat. Ang kaugnayang ito ay kinakalkula para sa matataas na chromium na hindi kinakalawang na asero na sumailalim sa maraming heat treatment. Ang average na halaga ng deviation, kapag gumagamit ng diamond indenter, ay +0.9% lang.

Isinasagawa rin ang pananaliksik upang matukoy ang iba pang mekanikal na katangian ng mga materyales na nauugnay sa tigas. Halimbawa, tensile strength (o tensile strength), totoong fracture resistance at relative contraction.

Mga alternatibong pamamaraan para sa pagtukoy ng katigasan

Ang pagsukat ng katigasan ay posible hindi lamang sa paraan ng Rockwell. Isaalang-alang ang mga pangunahing punto ng bawat pamamaraan at ang kanilang mga pagkakaiba. Static load test:

- Mga sample ng pag-aaral. Ginagawang posible ng mga pamamaraan ng Rockell at Vickers na subukan ang medyo malambot at mataas na lakas ng mga materyales. Ang paraan ng Brinell ay idinisenyo upang pag-aralan ang mas malambot na mga metal na may katigasan hanggang 650 HBW. Ang Super-Rockwell method ay nagbibigay-daan sa hardness testing sa mababang load.

- GOSTs. Sumusunod ang Rockwell method sa GOST 9013-59, Brinell method - 9012-59, Vickers method - 2999-75, Shor method - GOST 263-75, 24622-91, 24621-91, ASTM D2240, ISO 868-85..

- Durometers. Ang mga aparato ng mga mananaliksik ng Rockwell at Shore ay simplegamit at maliit na sukat. Pinapayagan ng kagamitan ng Vickers ang pagsubok sa napakanipis at maliliit na specimen.

Ang mga eksperimento sa ilalim ng dynamic na pressure ay isinagawa ayon sa pamamaraan ni Martel, Poldi, gamit ang Nikolaev vertical impact tester, ang Schopper at Bauman spring device at iba pa.

Masusukat din ang tigas sa pamamagitan ng pagkamot. Ang mga naturang pagsusuri ay isinagawa gamit ang isang Barb file, Monters, Hankins, Birbaum microcharacterizer at iba pa.

Sa kabila ng mga pagkukulang nito, malawakang ginagamit ang Rockwell method para sa hardness testing sa industriya. Ito ay madaling gawin, higit sa lahat dahil sa ang katunayan na ito ay hindi kinakailangan upang sukatin ang pag-print sa ilalim ng isang mikroskopyo at polish ang ibabaw. Ngunit sa parehong oras, ang pamamaraan ay hindi kasing tumpak ng mga iminungkahing pag-aaral nina Brinell at Vickers. Ang katigasan, na sinusukat sa iba't ibang paraan, ay may pagtitiwala. Iyon ay, ang mga epektibong yunit ng Rockwell ay maaaring ma-convert sa mga yunit ng Brinell. Sa antas ng pambatasan, may mga regulasyon gaya ng ASTM E-140 na naghahambing ng mga halaga ng katigasan.