Ang kontrol sa kalidad ng mga produkto ay isang mahalagang bahagi ng sistema ng pamamahala ng ari-arian. Sa bawat yugto ng produksyon, may mga tiyak na kinakailangan para sa iba't ibang uri ng mga produkto, at samakatuwid para sa mga materyales na ginamit. Sa una, ang pangunahing mga kinakailangan ay higit sa lahat ang kawastuhan at lakas, ngunit sa pag-unlad ng industriya at ang komplikasyon ng mga manufactured na kagamitan, ang bilang ng mga katangian kung saan maaari itong tanggihan ay tumaas ng maraming beses.

Ang pagsuri sa mga functional na kakayahan ng mga produkto nang hindi sinisira ang mga ito ay naging posible salamat sa pagpapabuti ng mga hindi mapanirang pamamaraan ng pagsubok. Ang mga uri at pamamaraan ng pagsasagawa nito ay nagbibigay-daan sa iyo upang suriin ang iba't ibang mga parameter nang hindi lumalabag sa integridad ng produkto, at samakatuwid, nang tumpak hangga't maaari. Sa ngayon, wala ni isang teknolohikal na proseso para sa paggawa ng mga responsableng produkto na walang mahusay na nabuong sistema ng kontrol ang may karapatang maipasok sa industriya.

Ang konsepto ng hindi mapanirang pagsubok

Ang prosesong ito ay nauunawaan bilang isang set ngtulad ng mga pagsubok kung saan ang bagay ay direktang sumasailalim, habang pinapanatili ang pagganap nito nang walang anumang pinsala sa materyal. Ang lahat ng mga uri at pamamaraan ng hindi mapanirang pagsubok na umiiral ngayon ay may pangunahing layunin na tiyakin ang kaligtasan ng industriya sa pamamagitan ng pagsubaybay sa teknikal na kondisyon ng mga kagamitan, gusali at istruktura. Isinasagawa ang mga ito hindi lamang sa yugto ng produksyon (konstruksyon), kundi para din sa napapanahon at mataas na kalidad na pagpapanatili at pagkukumpuni.

Kaya, ang iba't ibang uri ng hindi mapanirang pagsubok ayon sa GOST ay maaaring masukat ang mga geometric na parameter ng mga produkto, suriin ang kalidad ng paggamot sa ibabaw (halimbawa, pagkamagaspang), ang istraktura ng materyal at ang kemikal na komposisyon nito, ang presensya ng iba't ibang mga depekto. Ang pagiging maagap at pagiging maaasahan ng data na nakuha ay nagbibigay-daan sa iyong isaayos ang teknolohikal na proseso at gumawa ng mga mapagkumpitensyang produkto, pati na rin maiwasan ang mga pagkalugi sa pananalapi.

Mga kinakailangan sa inspeksyon

Upang maging may kaugnayan at epektibo ang mga resulta ng lahat ng uri ng hindi mapanirang pagsubok, dapat itong matugunan ang ilang partikular na kinakailangan:

- ang posibilidad ng pagpapatupad nito sa lahat ng yugto ng paggawa, sa panahon ng operasyon at pagkumpuni ng mga produkto;

- dapat isagawa ang kontrol sa maximum na posibleng bilang ng mga ibinigay na parameter para sa isang partikular na produksyon;

- oras na ginugol sa inspeksyon ay dapat na makatwirang nauugnay sa iba pang mga hakbang sa proseso ng produksyon;

- ang pagiging maaasahan ng mga resulta ay dapat na napakataas;

- niang mga pagkakataon para sa kontrol sa teknolohikal na proseso ay dapat na mekanisado at awtomatiko;

- pagkakatiwalaan ng mga device at kagamitan na ginagamit sa hindi mapanirang pagsubok, mga uri at kondisyon ng paggamit ng mga ito ay dapat na iba-iba;

- simple ng mga pamamaraan, pang-ekonomiya at teknikal na kakayahang magamit.

Application

Ang buong iba't ibang uri at pamamaraan ng hindi mapanirang pagsubok ayon sa GOST ay ginagamit para sa mga sumusunod na layunin:

- detection ng mga depekto sa mga kritikal na bahagi at assemblies (nuclear reactors, aircraft, underwater at surface watercraft, spacecraft, atbp.);

- defectoscopy ng mga device na idinisenyo para sa pangmatagalang operasyon (port facility, tulay, crane, nuclear power plant at iba pa);

- pananaliksik sa pamamagitan ng mga pamamaraan ng hindi mapanirang pagsubok ng mga metal, mga uri ng istruktura ng mga ito at posibleng mga depekto sa mga produkto upang mapahusay ang teknolohiya;

- patuloy na kontrol sa paglitaw ng mga depekto sa mga unit at device na may pinakamataas na responsibilidad (halimbawa, mga boiler ng nuclear power plant).

Pag-uuri ng mga uri ng hindi mapanirang pagsubok

Batay sa mga prinsipyo ng pagpapatakbo ng kagamitan at mga pisikal at kemikal na phenomena, ang lahat ng pamamaraan ay nahahati sa sampung uri:

- acoustic (sa partikular, ultrasonic);

- vibroacoustic;

- may mga tumatagos na substance (capillary at leak control);

- magnetic (o magnetic particle);

- optical (visual-optical);

- radiation;

- radio wave;

- thermal;

- electric;

- Eddy current (o electromagnetic).

Ayon sa GOST 56542, ang mga uri at pamamaraan ng hindi mapanirang pagsubok na nakalista sa itaas ay higit pang hinahati ayon sa mga sumusunod na tampok:

- mga kakaiba ng pakikipag-ugnayan ng mga substance o pisikal na field sa isang kinokontrol na bagay;

- pangunahing parameter na nagbibigay ng impormasyon;

- kumuha ng pangunahing impormasyon.

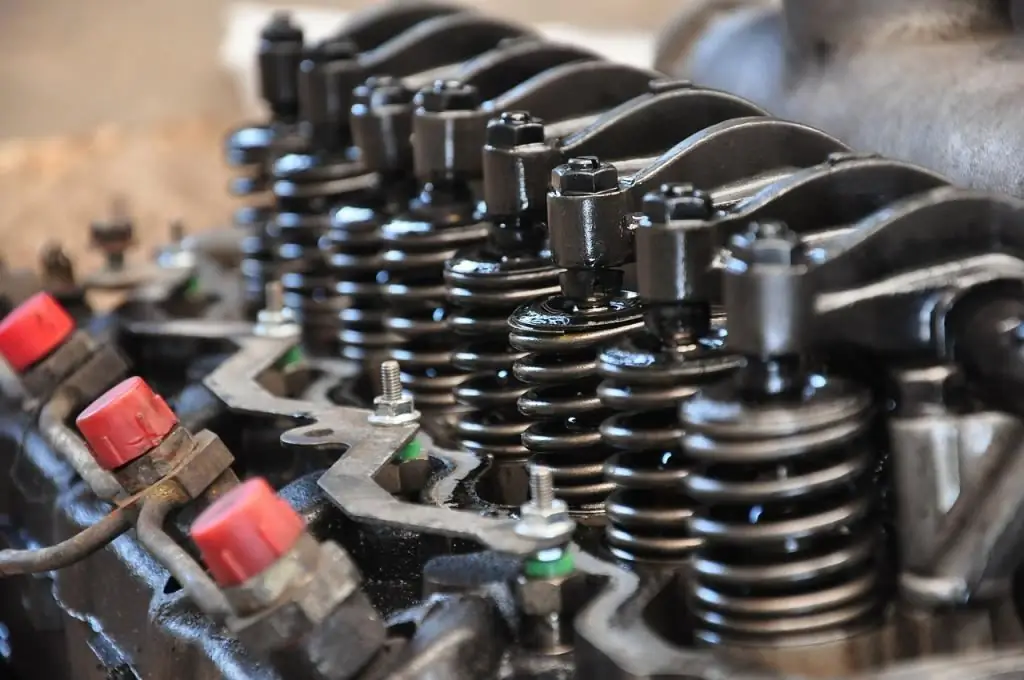

Mga acoustic na pamamaraan

Alinsunod sa pag-uuri ng mga uri at pamamaraan ng hindi mapanirang pagsubok alinsunod sa GOST R 56542-2015, ang ganitong uri ay batay sa pagsusuri ng mga nababanat na alon na nasasabik at (o) bumangon sa isang kinokontrol na bagay. Kung gumamit ng frequency range na higit sa 20 kHz, ang terminong "ultrasonic" ay maaaring gamitin sa halip na "acoustic".

Ang acoustic na uri ng hindi mapanirang pagsubok ay nahahati sa dalawang malalaking grupo.

Una - mga pamamaraan batay sa paglabas at pagtanggap ng mga acoustic wave. Para sa kontrol, ginagamit ang mga naglalakbay at nakatayong alon o resonant vibrations ng kinokontrol na bagay. Kabilang dito ang:

- Paraan ng Shadow. Natukoy ang pagkakaroon ng depekto dahil sa pagpapahina ng natanggap na signal o pagkaantala sa pagpaparehistro nito dahil sa pag-ikot ng depekto sa pamamagitan ng mga ultrasonic wave.

- Echo na paraan. Ang pagkakaroon ng depekto ay tinutukoy ng oras ng pagdating ng signal na makikita ng depekto at mga ibabaw ng bagay, na ginagawang posible upang matukoy ang lokasyon ng depekto sa dami ng materyal.

- Paraan ng anino ng salamin. Ito ay isang pagkakaiba-iba ng paraan ng anino, na gumagamit ng kagamitan mula sapamamaraan ng echo. Ang mahinang signal ay tanda din ng isang depekto.

- Paraan ng impedance. Kung mayroong isang depekto sa produkto, ang impedance ng isang tiyak na lugar ng ibabaw nito ay bumababa, na parang lumalambot. Naaapektuhan nito ang amplitude ng mga oscillations ng rod, ang mechanical stress sa dulo nito, ang phase ng mga oscillations at ang pagbabago sa kanilang frequency.

- Paraan ng resonance. Mahalaga para sa pagsukat ng kapal ng film coating. Nakikita ang depekto sa pamamagitan ng paggalaw ng finder sa ibabaw ng produkto, na nagpapahiwatig ng paghina ng signal o pagkawala ng resonance.

- Paraan ng libreng vibrations. Sa kurso ng pagsubok, sinusuri ang mga frequency ng natural na oscillations ng sample, na nangyayari bilang resulta ng epekto dito.

Ang pangalawang pangkat ay kinabibilangan ng mga pamamaraan batay sa pagpaparehistro ng mga alon na nagmumula sa mga produkto at materyales:

- Acoustic emission. Ito ay batay sa pagpaparehistro ng mga alon na nangyayari sa panahon ng pagbuo at pagbuo ng mga bitak. Ang mga mapanganib na depekto ay humahantong sa pagtaas ng dalas at amplitude ng mga signal sa isang partikular na hanay ng dalas.

- Paraan ng ingay-vibration. Binubuo ito sa pagmamasid sa frequency spectrum ng mekanismo o mga bahagi nito habang tumatakbo.

Ang mga uri at pamamaraan ng hindi mapanirang pagsubok mula sa pag-uuri na ibinigay sa itaas ay ginagamit para sa iba't ibang layunin. Upang matukoy ang mga parameter ng pinagsama metal ng maliit na kapal, mga produkto ng goma, fiberglass, kongkreto, ang paraan ng anino ay pinakaangkop. Ang makabuluhang kawalan nito ay ang pangangailangan para sa pag-access sa produkto mula sa dalawang panig. Na may one-way na access saang sample ay maaaring gumamit ng mirror-shadow o resonance method. Ang dalawang uri na ito ay angkop na angkop para sa hindi mapanirang pagsubok ng mga welded joints, pati na rin ang acoustic emission. Sinusuri ng impedance method, pati na rin ang libreng vibration method, ang kalidad ng mga nakadikit at soldered na produkto na gawa sa salamin, metal at plastic.

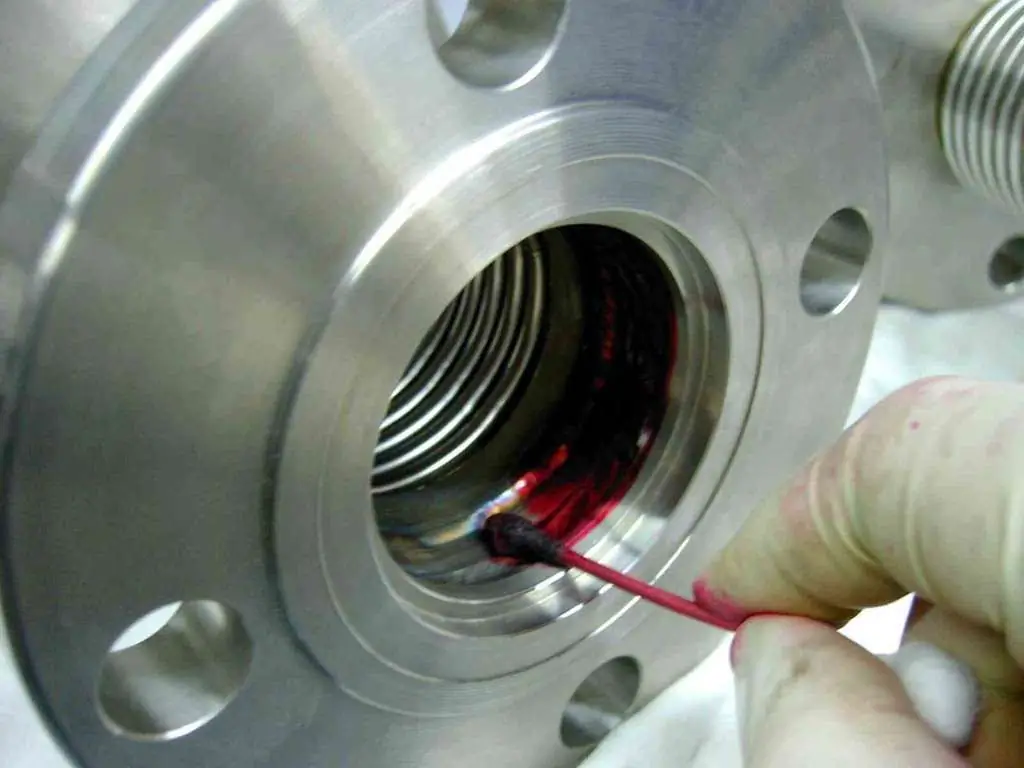

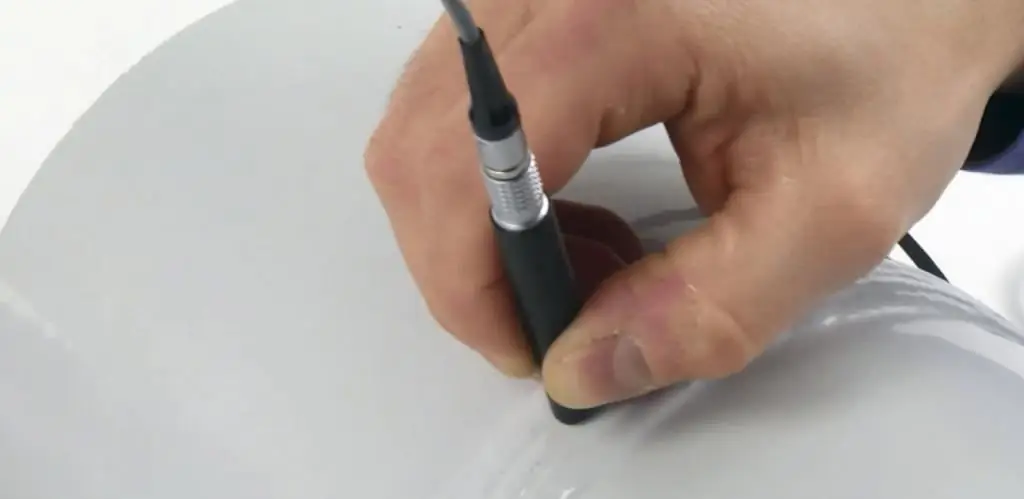

Mga pamamaraan ng capillary

Ayon sa pag-uuri ng mga uri at pamamaraan ng hindi mapanirang pagsubok alinsunod sa GOST R 56542-2015, ang mga pamamaraan ng capillary ay nauugnay sa pagsusuri sa pamamagitan ng mga tumatagos na substance.

Ang mga ito ay batay sa pagtagos ng mga patak ng mga espesyal na likido, na tinatawag na indicator, sa lukab ng mga depekto. Ang pamamaraan ay nabawasan sa paglilinis sa ibabaw ng bahagi at paglalapat ng isang matalim na likido dito. Sa kasong ito, ang mga cavity ay napuno, pagkatapos kung saan ang likido ay tinanggal mula sa ibabaw. Natukoy ang iba pa nito gamit ang isang developer, na bumubuo ng pattern ng indicator ng lokasyon ng mga depekto.

Ang sensitivity ng uri ng capillary ng hindi mapanirang pagsubok ay higit na nakadepende sa pagpili ng mga materyal sa pagtukoy ng kapintasan, na ginagawang mandatory ang kanilang paunang pag-verify. Ang mga kakayahan ng tagapagpahiwatig ng mga solusyon ay sinusuri laban sa ilang karaniwang mga solusyon. Ang kaputian ng mga developer ay sinusuri sa pamamagitan ng paghahambing sa isang barite plate (whiteness standard).

Ang bentahe ng mga pamamaraan ng capillary ay ang posibilidad ng kanilang paggamit sa mga kondisyon ng field at laboratoryo na may iba't ibang temperatura sa paligid. Gayunpaman, nakakakita lamang sila ng mga depekto sa ibabaw na may mga hindi napunong mga cavity. Ang mga pamamaraan ng capillary ay naaangkop para sapagtuklas ng mga depekto sa metal at non-metal na bahagi ng iba't ibang hugis.

Magnetic na pamamaraan

Ang mga ito ay batay sa pagpaparehistro ng mga magnetic field na lumalabas sa itaas ng depekto, o sa pagpapasiya ng mga magnetic na katangian ng mga pinag-aralan na produkto. Nagbibigay-daan sa iyo ang mga magnetic method na makakita ng mga bitak, roll at iba pang mga depekto, gaya ng mga mekanikal na katangian ng ferromagnetic steels at cast irons.

Ang pag-uuri ng mga hindi mapanirang uri at paraan ng kontrol na available sa GOST ay nagbibigay ng paghahati ng magnetic sa mga sumusunod na subspecies:

- magnetographic (ginagawa ang pagpaparehistro ng mga field gamit ang isang ferromagnetic film bilang indicator);

- magnetic particle (ginagawa ang pagsusuri ng mga magnetic field gamit ang ferromagnetic powder o magnetic suspension);

- magnetoresistor (ang pagpaparehistro ng mga stray magnetic field ay isinasagawa ng magnetoresistor);

- induction type ng magnetic non-destructive testing (ang magnitude o phase ng induced EMF ay sinusubaybayan);

- ponderomotive (naitatala ang puwersa ng magnet recall mula sa isang kinokontrol na bagay);

- ferroprobe (batay sa pagsukat ng lakas ng magnetic field gamit ang fluxgates);

- Hall effect method (ang mga magnetic field ay nakarehistro ng Hall sensors).

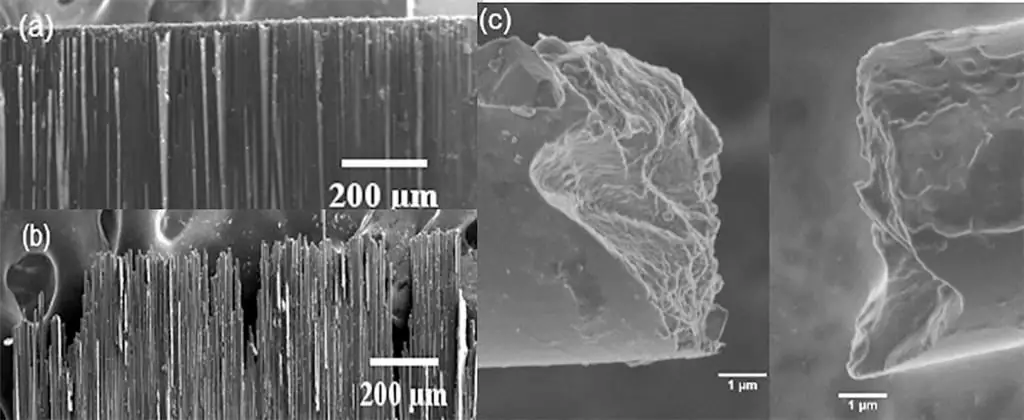

Mga Optical na pamamaraan

Ang uri ng hindi mapanirang pagsubok batay sa pagkilos ng light radiation sa isang bagay na may rehistrasyon ng mga resulta ng pagkilos na ito ay tinatawag na optical. Karaniwan, mayroong tatlong pangkat ng mga pamamaraan:

Visual (pati na rin ang visual-optical na pamamaraan) ay batay sa mga personal na katangian ng operator (laboratory assistant): karanasan, kasanayan, pangitain. Ito ay napaka-accessible at madaling isagawa, na nagpapaliwanag ng ubiquity nito. Ang visual na kontrol ay isinasagawa nang walang anumang optical na paraan. Ito ay epektibo sa malalaking bagay upang makita ang mga malalaking bahid, mga paglabag sa geometry at mga sukat. Ang visual-optical analysis ay isinasagawa gamit ang mga optical aid tulad ng magnifying glass o mikroskopyo. Ito ay hindi gaanong produktibo, kaya karaniwan itong pinagsama sa visual

- Photometric, densitometric, spectral at mga pamamaraan sa telebisyon ay batay sa mga instrumental na sukat at nailalarawan sa pamamagitan ng mas kaunting subjectivity. Ang mga uri ng optical non-destructive testing na ito ay kailangang-kailangan para sa pagsukat ng mga geometric na dimensyon, surface area, pagkontrol sa attenuation coefficient, pagsusuri sa transmission o reflectivity, flaw detection.

- Interference, diffraction, phase contrast, refractometric, nephelometric, polarization, stroboscopic, holographic na mga pamamaraan ay batay sa mga katangian ng wave ng liwanag. Sa tulong nila, makokontrol mo ang mga produktong gawa sa mga materyales na transparent o translucent sa light radiation.

Mga paraan ng radiation

Batay sa epekto ng ionizing electromagnetic radiation sa isang bagay, na sinusundan ng pagpaparehistro ng mga parameter ng pagkilos na ito at pagbubuod ng mga resulta ng kontrol. Para sa uri ng radiation ng hindi mapanirang pagsubok, ginagamit ang iba't ibang radiation, na ginagawang posible na ilarawan ang kanilang quanta sa pamamagitan ng mga sumusunod na pisikal na dami: dalas, haba ng daluyong oenerhiya.

Ang pagdaan sa produkto, X-ray o gamma radiation, gayundin ang mga neutrino flux, ay pinahina sa iba't ibang antas sa mga seksyon na may mga depekto at walang mga depekto. Pinapayagan ka nilang hatulan ang panloob na presensya ng mga bahid. Matagumpay na ginagamit ang mga ito upang suriin ang mga welded at soldered seams, mga rolled na produkto.

Ang mga uri ng radiation ng hindi mapanirang pagsubok ay may biological na panganib, na kumikilos nang patago. Nangangailangan ito ng pagsunod sa mga pang-organisasyon at sanitary na pamantayan ng proteksyon sa paggawa at mga regulasyon sa kaligtasan.

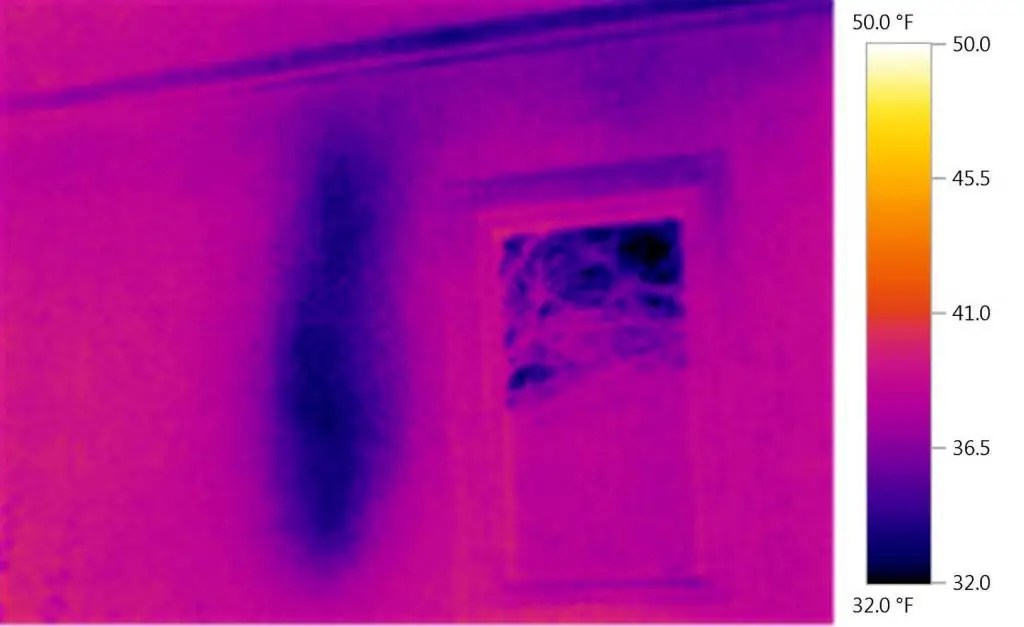

Thermal Methods

Ang isang mahalagang parameter ay ang pagpaparehistro ng mga pagbabagong nagaganap sa mga field ng thermal o temperatura ng nasuri na sample. Para sa kontrol, ang temperatura at mga pagkakaiba sa mga thermal na katangian ng bagay ay sinusukat.

NDT thermal view ay maaaring maging pasibo o aktibo. Sa unang kaso, ang mga sample ay hindi apektado ng mga panlabas na pinagmumulan ng init, at ang field ng temperatura ay sinusukat sa operating mechanism. Ang pagtaas o pagbaba ng temperatura sa ilang lugar ay maaaring magpahiwatig ng pagkakaroon ng ilang uri ng mga depekto, tulad ng mga bitak sa mga makina. Gamit ang aktibong thermal control, ang mga materyales o produkto ay pinainit o pinapalamig, at ang temperatura ay sinusukat mula sa dalawang magkabilang panig nito.

Upang makakuha ng tumpak at layunin na data, ang mga sumusunod na pangunahing panukat na transduser ng thermal radiation ay ginagamit: mga thermometer, thermocouples, thermal resistance, semiconductor device, electronic vacuum device, pyroelectric elements. Kadalasan, ginagamit ang mga tagapagpahiwatig ng mga thermal field, na kung saan aymga plato, paste, pelikula ng mga thermosensitive substance na nagbabago kapag naabot ang ilang partikular na temperatura. Kaya, nakahiwalay ang mga natutunaw na thermal indicator, nagbabagong kulay na mga thermal indicator at phosphor.

Sa pamamagitan ng paggamit ng mga espesyal na kagamitan, ginagawang posible ng mga thermal method na sukatin ang pisikal at geometric na mga parameter ng mga bagay nang walang kontak sa medyo malalayong distansya. Pinapayagan din ng mga ito na makita ang kemikal at pisikal na polusyon, pagkamagaspang, mga coatings sa kanilang mga ibabaw, batay sa mga halaga ng thermal emissivity.

Mga paraan ng pagtukoy ng leak

Ayon sa pangunahing pag-uuri ng mga uri ng hindi mapanirang pagsubok, ang paraang ito ay tumutukoy sa pagsubok ng mga sample na may tumatagos na likido. Ang pagtuklas ng pagtagas ay nagpapakita ng mga depekto sa mga produkto at istruktura sa pamamagitan ng pagtagos ng mga sangkap ng pagsubok sa pamamagitan ng mga ito. Madalas na tinutukoy bilang leak control.

Ang mga likido, ilang mga gas, mga singaw ng mga likido ay maaaring magsilbing mga sangkap ng pagsubok. Ayon sa parameter na ito, ang mga pamamaraan ng pagkontrol sa pag-detect ng pagtagas ay nahahati sa likido at gas. Ang mga gas ay nagbibigay ng higit na sensitivity, na nangangahulugang mas madalas itong ginagamit. Gayundin, ang sensitivity ng pamamaraan ay apektado ng kagamitan na ginamit. Ang vacuum technique sa kasong ito ay ang pinakamagandang opsyon.

Upang maka-detect ng mga leak, kailangan ng mga espesyal na device na tinatawag na leak detector, ngunit sa ilang mga kaso ay angkop din ang mga hindi-device na paraan ng pag-detect ng leak. Upang kontrolin ang paraang ito, ginagamit ang mga sumusunod na leak detector:

- Mass spectrometry - nailalarawan ng pinakamagalingsensitivity at versatility, ay nagbibigay-daan sa iyo upang suriin ang mga produkto ng iba't ibang mga sukat. Ang lahat ng ito ay nagpapaliwanag ng malawak na aplikasyon nito. Ngunit ang mass spectrometer ay isang napakakomplikado at napakalaking instrumento na nangangailangan ng vacuum para gumana.

- Halogen, na ang pagkilos ay nakabatay sa isang matalim na pagtaas sa paglabas ng mga alkali metal cations kapag lumalabas ang mga halogens sa pansubok na substance.

- Bubble - ay batay sa pagtuklas ng mga pansubok na bula ng gas na inilabas mula sa isang pagtagas sa panahon ng pagsubok sa presyon ng gas ng isang kinokontrol na bagay, na may likidong inilapat sa ibabaw nito o inilubog sa isang tangke. Ito ay isang medyo simpleng paraan na hindi nangangailangan ng mga kumplikadong instrumento at mga espesyal na gas, ngunit nagbibigay ng mataas na sensitivity.

- Manometric - nagbibigay-daan sa iyong suriin ang higpit ng pansubok na bagay gamit ang mga pressure gauge na sumusukat sa presyon ng mga pansubok na gas.

Mga Paraan ng Elektrisidad

Ang ganitong uri ng hindi mapanirang pagsubok ayon sa GOST R 56542-2015 ay batay sa pagsusuri ng mga parameter ng electric field (o kasalukuyang) na kumikilos sa kinokontrol na bagay o lumalabas sa bagay dahil sa panlabas na impluwensya.

Mga parameter na nagbibigay-kaalaman sa kasong ito - kapasidad ng kuryente o potensyal. Upang makontrol ang mga dielectric o semiconductors, ginagamit ang capacitive method. Nagbibigay-daan ito sa iyong pag-aralan ang kemikal na komposisyon ng mga plastik at semiconductors, makita ang mga discontinuity sa mga ito, at suriin ang moisture content ng mga bulk na materyales.

Ang kontrol ng mga konduktor ay isinasagawa sa pamamagitan ng pamamaraan ng potensyal na kuryente. Sa kasong ito, ang kapal ng conductive layer, ang pagkakaroon ng mga discontinuitiesmalapit sa ibabaw ng konduktor ay kinokontrol sa pamamagitan ng pagsukat ng potensyal na pagbaba sa isang partikular na lugar.

Eddy kasalukuyang paraan

May ibang pangalan - ang eddy current na paraan. Ito ay batay sa mga pagbabago sa pagkilos ng electromagnetic field ng isang coil na may field ng eddy currents na dulot ng coil na ito sa isang kinokontrol na bagay. Angkop para sa pag-detect ng mga depekto sa ibabaw ng mga magnetic at non-magnetic na bahagi at semi-tapos na mga produkto. Nagbibigay-daan din sa iyo na makakita ng mga bitak sa mga produkto ng iba't ibang configuration.

Ang halaga ng eddy current na paraan ay ang humidity, o pressure, o polusyon sa kapaligiran, o radioactive radiation, at maging ang kontaminasyon ng bagay na may mga non-conductive substance ay halos walang epekto sa pagsukat ng signal. Ang mga lugar ng aplikasyon nito ay ang mga sumusunod:

- Pagsusuri sa mga linear na dimensyon ng mga produkto (halimbawa, ang diameter ng bar, mga tubo, kapal ng metal sheet, kapal ng dingding ng katawan).

- Pagsusukat sa kapal ng mga inilapat na coatings (mula sa micrometer hanggang sampu-sampung millimeters).

- Pagtukoy ng mga paglihis sa komposisyon at istraktura ng mga metal at haluang metal.

- Pagpapasiya ng mga halaga ng mekanikal na stress.

Mga kalamangan at kawalan ng mga pamamaraang hindi mapanirang

Sa kabila ng katotohanan na ang parehong uri ng pagsubok, mapanira at hindi mapanira, ay may mga kalamangan at kahinaan, sa modernong mga kondisyon ng produksyon, ang huli ay may ilang mga pakinabang:

- Isinasagawa kaagad ang mga pagsusuri sa mga produktong gagamitin sa mga kondisyon sa pagtatrabaho.

- Survey ay maaaring gawin sa anumang bahagi o sub-assembly na nilalayon para sa real-world na paggamit, ngunitkung ito ay makatwiran sa ekonomiya. Kadalasan ay maaari itong gawin kahit na ang batch ay nailalarawan ng malalaking pagkakaiba sa pagitan ng mga bahagi.

- Maaari mong subukan ang buong bahagi o ang mga pinaka-mapanganib na bahagi lamang nito. Depende sa kaginhawahan ng pagsasagawa o mga teknolohikal na kondisyon, maaari silang isagawa nang sabay-sabay o sunud-sunod.

- Maaaring subukan ang parehong bagay sa pamamagitan ng maraming hindi mapanirang pamamaraan ng pagsubok, na ang bawat isa ay magiging sensitibo sa ilang partikular na katangian o bahagi ng bahagi.

- Ang mga hindi mapanirang pamamaraan ay maaaring ilapat sa unit sa ilalim ng mga kondisyon ng pagpapatakbo, at hindi na kailangang ihinto ang operasyon nito. Hindi sila nagdudulot ng mga kaguluhan at pagbabago sa mga katangian ng mga bahagi.

- Pagsubok na muling suriin ang parehong mga bahagi pagkatapos ng anumang yugto ng panahon. Ginagawa nitong posible na magtatag ng koneksyon sa pagitan ng mga operating mode at ang nagresultang pinsala at antas ng mga ito.

- Non-destructive testing ay nagbibigay-daan sa mga bahaging gawa sa mamahaling materyales na hindi masira.

- Bilang panuntunan, ang mga pagsusuri ay isinasagawa nang walang paunang paggamot sa mga sample. Maraming mga analytical device ang portable at mabilis, at kadalasang awtomatiko.

- Ang halaga ng hindi mapanirang pagsubok ay mas mababa kaysa sa mapanirang pamamaraan.

- Karamihan sa mga pamamaraan ay mabilis at nangangailangan ng mas kaunting oras ng paggawa. Ang ganitong mga pamamaraan ay dapat gamitin upang matukoy ang kalidad ng lahat ng mga detalye kung ang kanilang gastos ay mas mababa o maihahambing sa halaga ng pagsasagawa ng isang mapanirang survey.maliit na porsyento lamang ng mga bahagi sa buong batch.

Binibigyang-daan ka ng

Walang napakaraming disadvantage ng hindi mapanirang pamamaraan ng pagsubok:

- Karaniwan, ang mga hindi direktang katangian ay sinusuri na walang direktang koneksyon sa mga halaga sa panahon ng operasyon. Para sa pagiging maaasahan ng mga resulta, may makikitang hindi direktang kaugnayan sa pagitan ng nakuhang data at pagiging maaasahan ng pagpapatakbo.

- Karamihan sa mga pagsubok ay hindi nagsasaad ng buhay ng bagay, ngunit nagagawa lamang nilang sundin ang mga proseso ng pagkasira.

- Upang maintindihan at bigyang-kahulugan ang mga resulta ng analytical na gawain, kinakailangan ding magsagawa ng parehong pag-aaral sa mga espesyal na sample at sa ilalim ng mga espesyal na kundisyon. At kung ang nauugnay na link sa pagitan ng mga pagsubok na ito ay hindi halata at napatunayan, kung gayon ang mga tagamasid ay maaaring hindi sumang-ayon dito.

Sinuri namin ang mga uri ng hindi mapanirang pagsubok, mga feature at disadvantage nito.