Ano ang distillation? Ito ay ang proseso ng pag-convert ng isang likido sa singaw, na pagkatapos ay condenses pabalik sa likidong anyo. Ang pinakasimpleng halimbawa ay ang distillation ng tubig, kung saan ang singaw mula sa kettle ay idineposito bilang mga droplet sa malamig na ibabaw.

Application at history

Ang distillation ay ginagamit upang paghiwalayin ang mga likido mula sa non-volatile solids, tulad ng sa distillation ng spirits mula sa mga fermented na materyales, o upang paghiwalayin ang dalawa o higit pang mga likido na may iba't ibang punto ng kumukulo, tulad ng sa paggawa ng gasolina, kerosene, at lubricants mula sa petrolyo. Kasama sa iba pang pang-industriya na aplikasyon ang pagproseso ng mga kemikal gaya ng formaldehyde at phenol at desalination ng tubig-dagat.

Ang proseso ng distillation ay malamang na ginamit ng mga sinaunang eksperimento. Nabanggit ni Aristotle (384-322 BC) na ang dalisay na tubig ay maaaring makuha sa pamamagitan ng pagsingaw ng tubig dagat. Inilarawan ni Pliny the Elder (23-79 AD) ang isang primitive na paraan ng condensation kung saan ang langis na nakuha sa pamamagitan ng pagpainit ng rosin ay kinokolekta sa lana na inilagay sa ibabaw ngalembic.

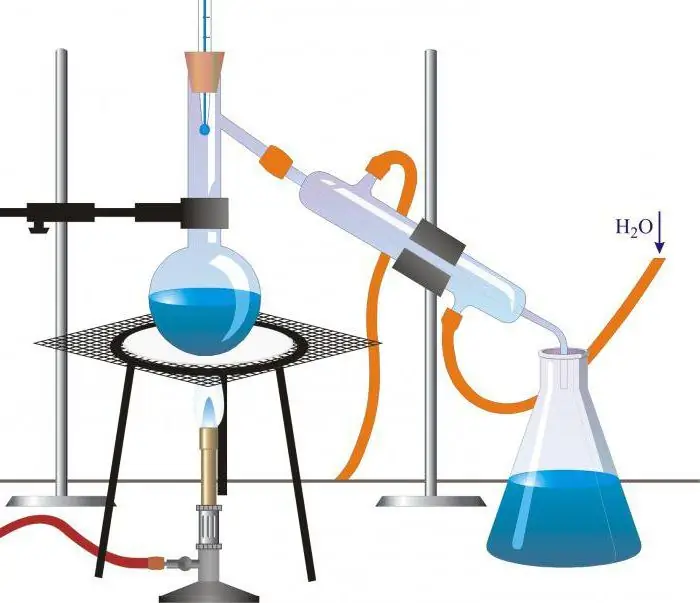

Simple distillation

Karamihan sa mga paraan ng distillation na ginagamit sa industriya at pananaliksik sa laboratoryo ay mga variation sa simpleng distillation. Ang pangunahing teknolohiyang ito ay gumagamit ng isang cube o retort kung saan ang likido ay pinainit, isang condenser upang palamig ang singaw, at isang sisidlan upang kolektahin ang distillate. Kapag ang pinaghalong mga sangkap ay pinainit, ang pinaka-pabagu-bago ng mga ito, o ang isa na may pinakamababang punto ng kumukulo, ay unang distilled, at pagkatapos ay ang iba ay distilled, o hindi distilled sa lahat. Ang ganitong simpleng apparatus ay mahusay para sa paglilinis ng mga likido na naglalaman ng mga di-pabagu-bagong bahagi, at medyo epektibo para sa paghihiwalay ng mga sangkap na may iba't ibang mga punto ng kumukulo. Para sa paggamit ng laboratoryo, ang mga bahagi ng apparatus ay karaniwang gawa sa salamin at konektado sa mga stopper, rubber hose, o glass tubes. Sa pang-industriya na sukat, ang kagamitan ay gawa sa metal o ceramic.

Fractional distillation

Ang isang paraan na tinatawag na fractional, o differential, distillation ay binuo para sa pagdadalisay ng langis dahil ang simpleng distillation upang paghiwalayin ang mga likido na may kaunting pagkakaiba sa mga punto ng kumukulo ay hindi mahusay. Sa kasong ito, ang mga singaw ay paulit-ulit na nagpapalapot at sumingaw sa isang insulated vertical na lalagyan. Ang isang espesyal na papel dito ay ginampanan ng mga dry steamer, fractional column at condenser, na nagpapahintulot sa pagbabalik ng ilan sa condensate pabalik sa still. Ang layunin ay upang makamit ang malapit na ugnayan sa pagitan ng tumataas na iba't ibang mga yugto ng pinaghalong upangtanging ang pinaka pabagu-bago ng isip na mga fraction sa anyo ng isang singaw ang umabot sa receiver, at ang natitira ay bumalik sa anyo ng isang likido patungo sa kubo. Ang paglilinis ng mga pabagu-bagong bahagi bilang resulta ng pakikipag-ugnay sa pagitan ng mga naturang countercurrents ay tinatawag na pagwawasto, o pagpapayaman.

Multiple distillation

Ang paraang ito ay tinatawag ding multi-stage flash evaporation. Ito ay isa pang uri ng simpleng paglilinis. Ito ay ginagamit, halimbawa, upang mag-distill ng tubig sa malalaking commercial desalination plant. Ang pag-convert ng likido sa singaw ay hindi nangangailangan ng pag-init. Ito ay dumadaloy lamang mula sa isang lalagyan na may mataas na presyon ng atmospera patungo sa isang lalagyan na may mas mababang presyon. Ito ay humahantong sa mabilis na pagsingaw, na sinamahan ng paghalay ng singaw sa likido.

Vacuum distillation

Ang isang variation ng proseso ng pinababang presyon ay gumagamit ng vacuum pump upang lumikha ng vacuum. Ang pamamaraang ito, na tinatawag na "vacuum distillation," ay minsan ginagamit sa mga substance na karaniwang kumukulo sa mataas na temperatura o nabubulok kapag pinakuluan sa normal na mga kondisyon.

Ang mga vacuum pump ay lumilikha ng pressure sa column, na mas mababa kaysa sa atmospheric pressure. Bilang karagdagan sa kanila, ginagamit ang mga regulator ng vacuum. Napakahalaga ng maingat na kontrol sa mga parameter dahil ang kahusayan ng paghihiwalay ay nakasalalay sa pagkakaiba sa relatibong pagkasumpungin sa isang partikular na temperatura at presyon. Ang pagbabago sa setting na ito ay maaaring makaapekto sa pag-usad ng proseso.

Ang

Vacuum distillation ay kilala sa mga refinery. Magkahiwalay ang mga tradisyonal na pamamaraan ng distillationlight hydrocarbons at mga dumi mula sa mabibigat na hydrocarbons. Ang natitirang produkto ay sumasailalim sa vacuum distillation. Ginagawa nitong posible na paghiwalayin ang mga high-boiling hydrocarbon tulad ng mga langis at wax sa mababang temperatura. Ang paraan ay ginagamit din sa paghihiwalay ng mga sensitibong init na organikong kemikal at sa pagbawi ng mga organikong solvent.

Ano ang steam distillation?

Ang

Steam distillation ay isang alternatibong paraan ng distillation sa mga temperaturang mas mababa sa normal na boiling point. Ito ay ginagamit kapag ang distilled substance ay hindi nahahalo at hindi chemically react sa tubig. Ang mga halimbawa ng naturang mga materyales ay fatty acids at soybean oil. Sa panahon ng distillation, ang singaw ay ipinapasok sa likido, na nagpapainit dito at nagiging sanhi ng pagsingaw.

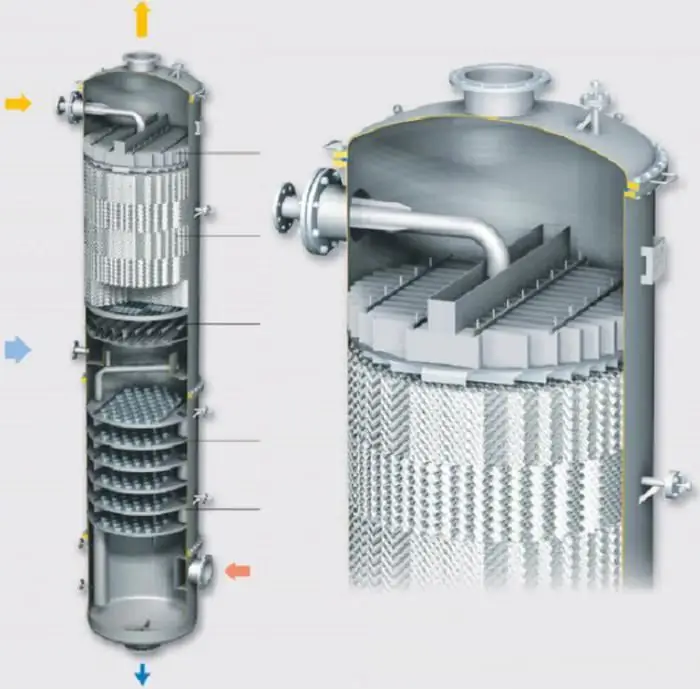

Distillation sa isang naka-pack na column

Bagaman ang mga naka-pack na column ay kadalasang ginagamit para sa pagsipsip, ginagamit din ang mga ito para sa distillation ng vapor-liquid mixtures. Ang disenyong ito ay nagbibigay ng malaking contact surface area, na nagpapataas ng kahusayan ng system. Ang isa pang pangalan para sa naturang istraktura ay isang distillation column.

Ang prinsipyo ng pagpapatakbo ay ang mga sumusunod. Ang hilaw na pinaghalong mga bahagi na may iba't ibang pagkasumpungin ay ibinibigay sa gitna ng column. Ang likido ay dumadaloy pababa sa nozzle, at ang singaw ay gumagalaw pataas. Ang halo sa ilalim ng tangke ay pumapasok sa preheater at lumabas na may singaw. Ang gas ay dumadaloy sa pag-iimpake, kinuha ang pinaka-pabagu-bagong bahagi ng likido, lumabas sa haligi at pumasok sa pampalapot. Pagkatapos ng pagkatunaw, pumapasok ang produktosa kolektor ng plema, kung saan ito ay pinaghihiwalay sa isang distillate at isang bahagi na ginagamit para sa patubig.

Ang iba't ibang konsentrasyon ay nagiging sanhi ng hindi gaanong pabagu-bagong bahagi na dumaan mula sa vapor phase patungo sa liquid phase. Pinapataas ng nozzle ang tagal at lugar ng contact, na nagpapataas ng kahusayan sa paghihiwalay. Sa labasan, ang singaw ay naglalaman ng pinakamataas na dami ng pabagu-bago ng isip na bahagi, habang ang kanilang konsentrasyon sa likido ay minimal.

Ang mga nozzle ay pinupuno nang maramihan at mga pakete. Ang hugis ng filler ay maaaring random o geometrically structured. Ito ay ginawa mula sa isang hindi gumagalaw na materyal tulad ng luad, porselana, plastik, seramik, metal, o grapayt. Ang tagapuno ay karaniwang may mga sukat mula 3 hanggang 75 mm at may malaking lugar sa ibabaw na nakikipag-ugnayan sa halo ng singaw-likido. Ang bulk filling ay may bentahe ng mataas na throughput, mataas na pressure resistance at mababang gastos.

Ang mga tagapuno ng metal ay may mataas na lakas at mahusay na pagkabasa. Ang mga keramika ay may mas mataas na pagkabasa, ngunit hindi sila kasing lakas. Ang mga plastik ay sapat na malakas, ngunit hindi basang mabuti sa mababang rate ng daloy. Dahil ang mga ceramic filler ay lumalaban sa kaagnasan, ginagamit ang mga ito sa mataas na temperatura na hindi kayang tiisin ng plastic.

Ang mga package nozzle ay isang structured mesh, ang mga sukat nito ay tumutugma sa diameter ng column. Nagbibigay ng mahabang channel para sa mga daloy ng likido at singaw. Ang mga ito ay mas mahal, ngunit nagbibigay-daan sa iyo upang bawasan ang mga patak ng presyon. Ang mga packet nozzle ay mas pinipili sa mababang rate ng daloy at sa ilalim ng mababang kondisyon ng presyon. Karaniwang gawa ang mga ito mula sa kahoy, sheet metal o woven mesh.

Ginamit sa solvent recovery at petrochemical na industriya.

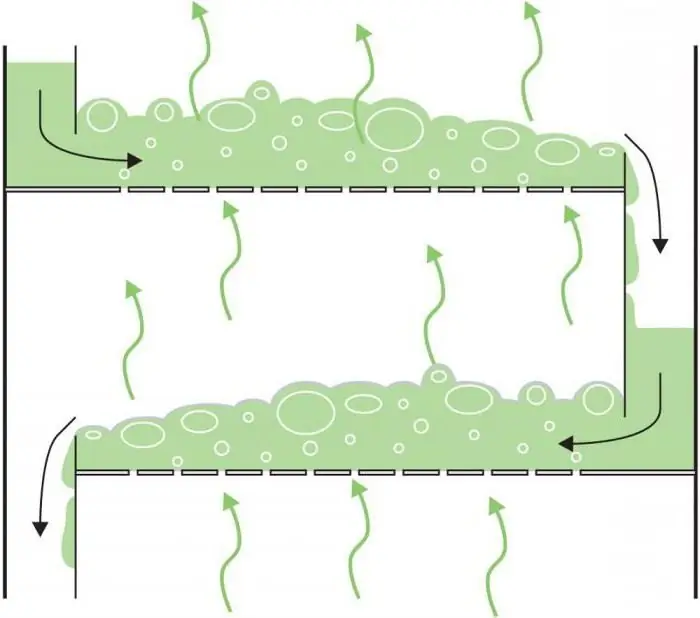

Distillation sa column ng distillation

Ang pinakakaraniwang ginagamit na uri ng column. Ang bilang ng mga plato ay nakasalalay sa nais na kadalisayan at ang pagiging kumplikado ng paghihiwalay. Nakakaapekto ito sa taas ng column ng distillation.

Ang prinsipyo ng pagpapatakbo nito ay ang mga sumusunod. Ang halo ay pinakain sa gitna ng taas ng haligi. Ang pagkakaiba sa konsentrasyon ay nagiging sanhi ng hindi gaanong pabagu-bago ng mga sangkap na dumaan mula sa vapor stream patungo sa likidong stream. Ang gas na umaalis sa condenser ay naglalaman ng mga pinaka pabagu-bago ng isip na substance, habang ang mga hindi gaanong pabagu-bagong substance ay lumalabas sa heater papunta sa liquid stream.

Ang geometry ng mga plate sa column ay nakakaapekto sa antas at uri ng contact sa pagitan ng iba't ibang phase state ng mixture. Sa istruktura, ang mga ito ay salaan, balbula, takip, sala-sala, kaskad, atbp. Ang mga tray ng salaan, na may mga butas para sa singaw, ay ginagamit upang magbigay ng mataas na pagganap sa mababang halaga. Ang mga mas murang balbula na tray, kung saan ang mga pagbubukas ay binibigyan ng pagbubukas at pagsasara ng mga balbula, ay madaling makabara dahil sa pagtitipon ng materyal. Ang mga takip ay nilagyan ng mga takip na nagpapahintulot sa singaw na dumaan sa likido sa pamamagitan ng maliliit na butas. Ito ang pinaka-advanced at mahal na teknolohiya, epektibo sa mababang rate ng daloy. Ang likido ay dumadaloy mula sa isang tray patungo sa isa pa pababa sa mga patayong tubo ng drain.

Ang mga column ng talahanayan ay kadalasang ginagamit upang mabawi ang mga solvent mula sa mga basura sa proseso. Ginagamit din ang mga ito para mabawi ang methanol sa pagpapatuyo. Ang tubig ay lumalabas bilang isang likidong produkto, at ang pabagu-bagong organikong basura ay napupunta sa vapor phase. Ganito ang distillation sa isang column ng distillation.

Cryogenic distillation

Ang

Cryogenic distillation ay ang paggamit ng mga pangkalahatang pamamaraan ng distillation sa mga gas na pinalamig sa isang likidong estado. Gumagana ang system sa mga temperatura sa ibaba -150 °C. Para dito, ginagamit ang mga heat exchanger at coils. Ang buong istraktura ay tinatawag na isang cryogenic block. Ang mga likidong gas ay pumapasok sa yunit at dinadalisay sa napakababang temperatura. Maaaring i-pack at i-package ang mga cryogenic distillation column. Mas gusto ang batch na disenyo dahil hindi gaanong epektibo ang maramihang materyal sa mababang temperatura.

Isa sa mga pangunahing aplikasyon ng cryogenic distillation ay ang paghihiwalay ng hangin sa mga bumubuo nitong gas.

Extractive distillation

Ang extractive distillation ay gumagamit ng mga karagdagang compound na nagsisilbing solvent upang baguhin ang relatibong volatility ng isa sa mga bahagi ng mixture. Sa extractive column, isang solvent ang idinagdag sa mga substance na ihihiwalay. Ang bahagi ng feed stream na mababawi ay pinagsasama sa solvent at lalabas sa liquid phase. Ang iba pang bahagi ay sumingaw at napupunta sa distillate. Pangalawang pagtakbo sapinahihintulutan ng isa pang column ang substance na ihiwalay mula sa solvent, na pagkatapos ay babalik sa nakaraang yugto upang ulitin ang cycle.

Extractive distillation ay ginagamit upang paghiwalayin ang mga compound na may malapit na kumukulo at azeotropic mixtures. Ang extractive distillation ay hindi kasing laganap sa industriya gaya ng conventional distillation dahil sa pagiging kumplikado ng disenyo. Ang isang halimbawa ay ang proseso ng pagkuha ng selulusa. Ang organic solvent ay naghihiwalay sa cellulose mula sa lignin, at ang pangalawang distillation ay gumagawa ng purong substance.